Inteligența artificială (AI) este folosită intensiv la fabrica de plăcuțe de semiconductori inaugurată de grupul german Bosch la Dresda. Metodele AI integrează procesele și echipamentele de înaltă automatizare, complet conectate, potrivit datelor grupului german.

Prin inteligența artificială, procesele de fabricație și întreținere sunt analizate în timp real și abaterile sunt corectate fără întârziere, chiar înainte ca fiabilitatea produsului să fie afectată.

Un miliard de euro pentru scurtarea crizei semiconductorilor

Fabrica de semiconductori de la Dresda, în care Bosh a investit un miliard de euro, va începe să producă încă de luna viitoare, cu șase luni mai devreme decât se planificase.

Astfel urmează să se diminueze efectele crizei globale de semiconductori, care a afectat mai ales industria auto și care „face și mai dificilă revenirea economică de după criză”, potrivit declarației Angelei Merkel făcute cu ocazia inaugurării fabricii Bosch de la Dresda.

Semiconductorii fabricaţi din iulie în noua fabrică vor fi montaţi pe sculele electrice Bosch. Pentru industria auto, producţia de cipuri va începe în septembrie, cu trei luni mai devreme decât era planificat. Noua fabrică va fi o parte importantă a reţelei de producţie de semiconductori.

Aceasta este a doua fabrică de semiconductori a grupului, după ce în 2010, Bosch a pus în funcţiune prima sa fabrică de semiconductori la Reutlingen, cu o investiţie totală în valoare de 600 de milioane de euro.

Semiconductorii sunt esențiali și pentru dezvoltarea altor industrii precum electronica, energia verde şi asistenţa medicală.

Inteligența artificială în Industria 4.0

La fabrica de semiconductori de la Dresda lucrează deja 250 de persoane, pe o suprafață de 72.000 de metri pătrați. Forța de muncă urmează să crească la aproximativ 700 de angajați după finalizarea lucrărilor de construcție.

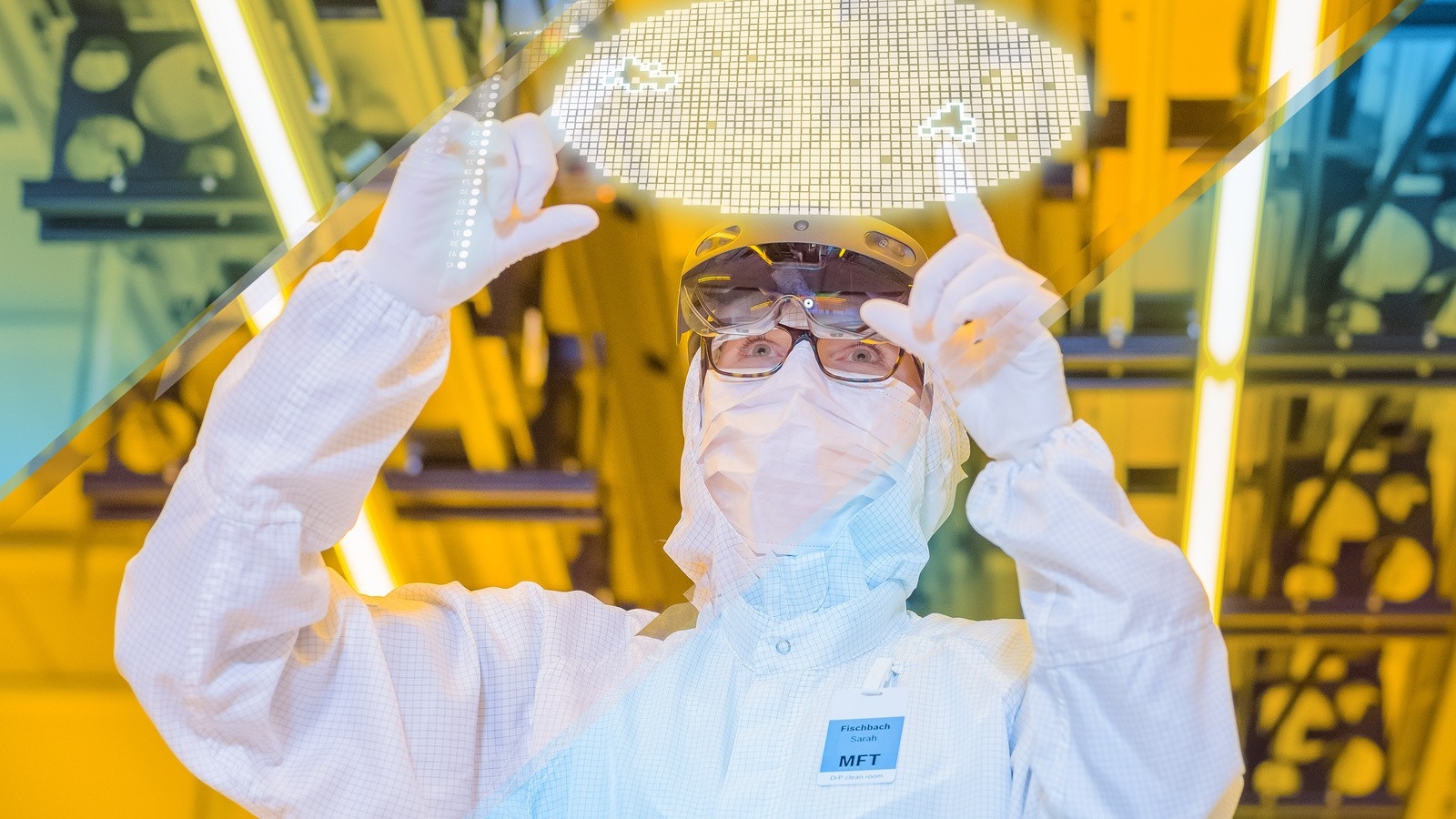

„Utilaje care gândesc singure, lucrări de întreţinere efectuate la 9.000 de kilometri distanţă, ochelari cu camere încorporate: fabrica de plăcuţe semiconductoare construită acum la Dresda este una dintre cele mai avansate din lume” și „un pionier în materie de Industrie 4.0”, spune o prezentare Bosch.

Toate datele din fabrica de plăcuţe semiconductoare, de la utilaje, senzori şi produse, sunt colectate într-o bază de date centrală. În fiecare secundă sunt generate date de producţie echivalente cu 500 de pagini de text.

Într-o singură zi, acest lucru ar fi echivalent cu peste 42 de milioane de pagini. Apoi, aceste date sunt evaluate folosind metode ale inteligenţei artificiale.

În acest proces, algoritmii de auto-optimizare învaţă cum să facă predicţii pe baza datelor. Astfel, procesele de fabricaţie şi întreţinere pot fi analizate în timp real. De exemplu, un algoritm IA poate detecta chiar şi cele mai mici anomalii ale produselor.

Anomaliile sunt vizibile pe suprafaţa plăcuţei semiconductoare sub forma de tipare de eroare specifice cunoscute sub numele de semnături. Cauzele acestora sunt analizate imediat, iar abaterile de la proces sunt corectate fără întârziere, chiar înainte de a putea afecta fiabilitatea produsului.

„Inteligenţa artificială este cheia pentru îmbunătăţirea în continuare a proceselor de fabricaţie şi a calităţii semiconductorilor, precum şi pentru atingerea unui nivel ridicat de stabilitate a procesului”, a declarat Volkmar Denner, președintele consiliului de administrație al Robert Bosch GmbH.

„Silicon Saxony” consolidează poziția Germaniei și a Europei

„Silicon Saxony” de la Dresda este cel mai mare centru de microelectronică din Europa și al cincilea ca mărime din lume. Unul din trei cipuri fabricate în Europa este produs aici.

Fabrica de la Dresda va fi o parte importantă a rețelei europene de producție de semiconductori. Astfel, Bosch consolidează poziția Germaniei ca locație tehnologică și comercială.

„Noua fabrică de plăcuțe semiconductoare este bună pentru Europa, Germania și pentru Saxonia. Direct și indirect, înseamnă multe noi locuri de muncă într-o industrie ce înregistrează o creștere uriașă” , a declarat Michael Kretschmer, ministrul-președinte al landului Saxonia.

Investiția Bosh „întărește Silicon Saxony și întreaga industrie europeană a semiconductorilor”, a adăugat Michael Kretschmer.

Din 1958, Bosch a produs componente pentru semiconductori. Bosch a investit peste 2,5 miliarde de euro doar în fabricile de plăcuțe semiconductoare din Reutlingen și Dresda, de la introducerea tehnologiei de 200 milimetri, în 2010. În plus, au fost investite miliarde de euro în dezvoltarea microelectronicii.

Astfel, compania continuă să își urmeze strategia de creștere în materie de dezvoltare și fabricare a semiconductorilor. „Această expertiză este cheia multor soluții de sisteme de înaltă calitate realizate de Bosch”, a spus Denner.

Tot mai multe cipuri în mașini

Fiecare autovehicul nou la nivel mondial avea în medie mai mult de 9 cipuri Bosch la bord, în 2016. Numărul lor era 17 în 2019, aproape dublu.

Cipurile sunt în componente precum unitatea de control a airbagurilor, sistemul de frânare şi sistemul de asistenţă la parcare.

(Citiți și: „Criza cipurilor: VW & Toyota vs. Apple – sau de la erorile de calibrare a cererii la creșterea bruscă a comunicațiilor”)

În anii următori, experţii preconizează că va fi înregistrată cea mai puternică creştere în domeniul sistemelor de asistenţă pentru şofer, sistemelor de infotainment şi al electrificării sistemului de propulsie.

O fabrică și geamănul său digital

Fabrica de plăcuțe semiconductoare există în dublu exemplar: în lumea reală și în lumea digitală. Termenul de specialitate pentru acest lucru este „geamăn digital”.

Toate părțile fabricii și toate datele de construcție relevante, referitoare la fabrica în ansamblu au fost înregistrate digital și vizualizate într-un model tridimensional.

Versiunea geamănă include aproximativ o jumătate de milion de obiecte 3D, inclusiv clădiri și infrastructură, sisteme de alimentare și eliminare, conducte pentru cabluri și sisteme de ventilație, precum și utilaje și linii de fabricație.

Astfel, Bosch poate simula atât planurile de optimizare a proceselor, cât și lucrările de renovare, fără a interveni în cadrul operațiunilor aflate în desfășurare.

La efectuarea lucrărilor de întreținere din fabrica de la Dresda este folosită, de asemenea, tehnologia de ultimă generație: datorită ochelarilor inteligenți și realității augmentate, lucrările de întreținere pentru echipamente pot fi efectuate chiar și de la distanță.

Altfel spus, lucrările de întreținere de la Dresda pot fi efectuate de un expert de la o companie de inginerie mecanică din Asia, fără a fi nevoie ca acel expert să se deplaseze la Dresda.

Datorită unei camere încorporate în ochelarii inteligenți, imaginile sunt transmise în celălalt capăt al lumii, iar expertul de acolo discută apoi în timp real cu angajatul respectiv referitor la procesul de întreținere. Această tehnologie a jucat, de asemenea, un rol esențial pentru punerea în funcțiune a utilajelor, în ciuda restricțiilor de călătorie legate de pandemia de coronavirus.